Haber Detayı

Japonlar, 3D yazıcı dünyasında imkansız denileni başardı

Hiroshima Üniversitesi araştırmacıları, işlenmesi en zor metallerden biri olan tungsteni 3D yazıcıyla basmayı başardı. Eritmek yerine yumuşatma tekniğiyle üretilen bu parçalar, sanayideki fire oranını sıfıra indirirken dayanıklılık sınırlarını da en üst seviyeye çıkarıyor.

3D yazıcılar uzun süredir hayatımızda olsa da çoğumuz bu cihazları plastik figürler veya basit ev gereçleri üreten hobi araçları olarak görüyoruz.

Ancak sanayi dünyasında işler metal boyutuna geçtiğinde, karşımıza aşılması imkansız görünen devasa engeller çıkıyor.

Metaller, doğası gereği şekil almak için aşırı yüksek sıcaklıklara ihtiyaç duyarken, kontrolsüz ısınıp soğuma süreçlerinde yapısal bütünlüklerini kaybedip kırılgan bir yapıya bürünüyor.

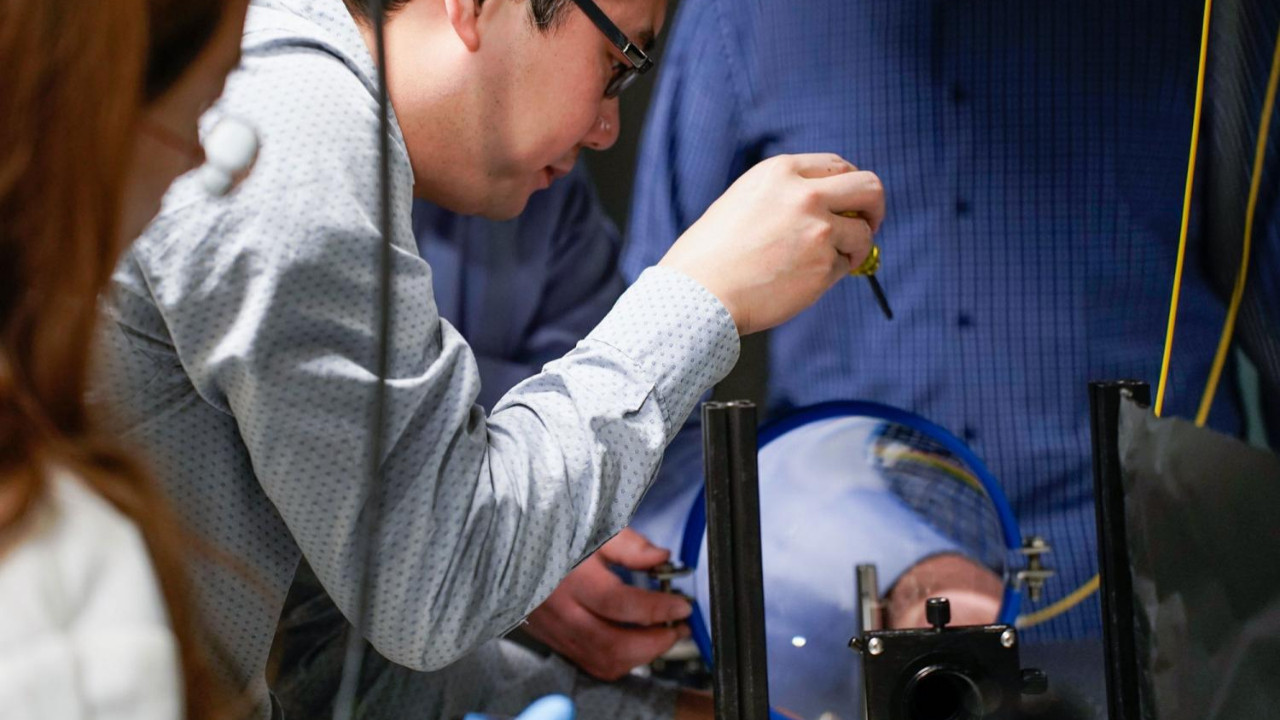

Japonya’daki Hiroshima Üniversitesi’nden bir grup bilim insanı, dünyanın en sert malzemelerinden biri olan tungsten karbür kobaltı 3D yazıcıyla basmayı başararak bu zorlu bariyeri aşmayı bildi.Geleneksel metal 3D yazıcılar, malzemeyi tamamen eriterek şekillendirme mantığıyla hareket ediyor.

Hiroshima ekibi ise bu alışılmış yöntemin dışına çıkarak malzemeyi tam erime noktasına getirmek yerine, sadece şekil alabilecek kadar yumuşatmayı denedi.

Baskı sürecinde katı bir karbür çubuğu yumuşatmak için lazer ışınları ile ısıtılmış teller aynı anda kullanılıyor.

Katmanların birbirine daha sağlam tutunması adına aralara ince bir nikel alaşımı yerleştirilmesi, malzemenin iç yapısını korumasını sağlıyor.

Malzeme tamamen sıvı hale geçmediği için, daha önceki denemelerde mühendislerin başını ağrıtan çatlaklar ve yapısal bozukluklar büyük oranda tarihe karıştı.Elmas sertliğine yaklaşan dayanıklılıkYeni teknikle ortaya çıkan parçalar, endüstriyel standartların çok üzerinde bir dirence ulaştı.

Yapılan testler, üretilen malzemenin sertlik değerinin 1400HV seviyesini geçtiğini kanıtlıyor.

Bu rakam, üretilen parçayı safir ve elmas gibi doğadaki en sert maddelerin hemen ardına yerleştiriyor.

Tungsten karbürün kesici aletlerden inşaat makinelerine kadar kritik alanlarda kullanıldığı göz önüne alındığında, bu gelişme üretim süreçlerinde devrim yaratma potansiyeli taşıyor.

Klasik yöntemlerde dev blokların tıraşlanmasıyla yapılan üretimde malzemenin yarısından fazlası çöpe giderken, 3D baskı sayesinde fire oranı neredeyse sıfıra inmiş durumda.Projenin başındaki isimlerden Dr.

Keita Marumoto, metali eritmeden şekillendirme fikrinin henüz çok yeni olduğunu ancak diğer sert metaller için de bir kapı araladığını vurguluyor.

Elbette her teknolojik sıçrayışta olduğu gibi burada da çözülmesi gereken pürüzler mevcut.

Süreç hala çok karmaşık geometrilerde zorlanıyor ve bazı durumlarda mikro çatlaklar oluşmaya devam ediyor.

Bu aşamada tungsten parçaların ev tipi yazıcılara girmesini beklemek hayalcilik olur; zira metal baskı hala plastik baskıya göre çok daha yavaş ve maliyetli bir işlem.

Yine de bu yöntem, laboratuvar ortamından çıkıp fabrikalara ulaştığında ağır sanayinin çehresini tamamen değiştirebilir...